Процесс гибки металлических листов: важные моменты и нюансы

Металлические листы часто используются на строительных объектах. Благодаря своей гибкости, материал имеет большое количество применений.

Для придания особой формы металлические листы гнут с использованием соответствующих технологий. Специальный прибор для гибки – листогиб. Он также разделяется на несколько подвидов, но для введения в курс дела стоит побольше узнать о технологиях и этапах процесса.

Особенности гибки металлических листов

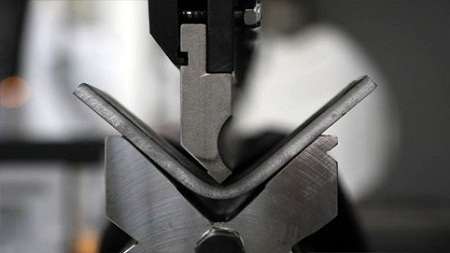

Выделяют следующие варианты: одноугловой, двухугловой, многоугловой и радиусный. Отличный пример первому методу – металлический лист, принявший форму буквы «V». Двухугловой вариант – это лист в виде буквы «П», а многоугловые способы применяются для крепления на изделия со сложными формами. Радиусную гибку применяют для получения петель, хомутов и подобных изделий.

Гибочное оборудование бывает следующих видов: вертикальные образцы с наличием гидравлического или механического привода, профилегибы (также применяются для труб), универсальные автоматы, горизонтальные механизмы с двумя ползунами и кузнечные бульдозеры. Для разных задач применяются разные устройства, но универсальные аппараты могут сократить затраты.

После процедуры могут возникать следующие побочные эффекты: изменение толщины, появление линий течения, создание пружинного эффекта и складкообразование. Во время создания проекта нужно учитывать эти дефекты во избежание лишних трат.

Процесс гибки

Изначально анализируется конструкция детали. В ходе анализа проверяют возможность получения трещин и искажений, а после этого рассчитывается толщина будущего изделия. Происходит расчет усилия и подбирается размер оборудования для выполнения гибки. Создается чертеж исходной детали, рассчитываются все переходы деформирования. После этого создают проект технологической оснастки. Выполняется финальный этап, который и называют гибкой.

Усилие, которое применяют для того или иного металла, сравнивают с табличными значениями. Для разных материалов существуют такие значения:

- алюминий – 30-60 МПа;

- латунь – 70-100 МПа;

- сталь со средним содержанием углерода – 120-150 МПа;

- сталь с малым содержанием углерода – 75-110 МПа.

Выбирая размер оборудования, предварительные усилия можно смело увеличивать на 20, а то и на 30 процентов. После этого проводится сверка данного результата с паспортными значениями. Такие значения нередко называют номинальными.